[오토모닝 정영창 기자] 포드가 더 나은 내일을 위해 제품 자체뿐 아니라 어떻게 만드는가에도 책임을 지고, 생산 공정 전반에서 지속가능성을 위한 노력을 이어가고 있다.

17일 회사에 따르면 ‘The Road to Better’라는 비전 아래, 친환경 제조·에너지 전환·자원 절감을 위한 다양한 활동을 추진하고 있다. 이 가운데 지속가능한 소재 혁신 및 확대, 자원 절약, 재생 가능 전력 전환의 사례를 소개한다.

주차장이 발전소로…태양광 캐노피로 친환경 생산 가속화= 포드는 2035년까지 전 세계 제조 시설에 100% 무탄소 전력(carbon-free electricity)을 도입하겠다는 목표를 달성하기 위해 재생 에너지에 대한 투자를 확대하고 있다. 이미 2023년 기준, 포드는 글로벌 제조 공정에서 사용되는 전력의 약 71% 이상을 무탄소 에너지로 전환한 상태다.

여기에는 남아프리카공화국과 태국의 레인저 및 에버레스트 생산 시설에 구축된 태양광 설비가 핵심적인 역할을 하고 있다. 포드는 남아프리카의 실버톤 어셈블리 공장(Silverton Assembly Plant) 및 태국 제조 공장(Ford Thailand Manufacturing)에 각각 지역 최대 규모의 ‘태양광 캐노피 주차장’을 운영 중이다.

태양광 캐노피 주차장은 기존에 활용도가 낮은 공간을 생산적이고 효율적인 재생 에너지 자원으로 전환하는 방식으로, 차량을 비와 강한 햇빛으로부터 보호하면서도 인근 생산시설에 전력을 공급하는 일석이조의 효과를 낸다.

2022년 완공된 남아공의 실버톤 어셈블리 공장은 3,500대 이상의 차량을 수용할 수 있는 13.5메가와트 규모의 태양광 주차장을 보유하고 있다. 현재 이곳에서 매년 약 2만800대의 레인저가 생산되는데, 한 대 생산에 필요한 전력의 18%를 태양광으로 충당한다.

2024년 가동을 시작한 태국 제조 공장의 7.7메가와트 규모 태양광 캐노피 루프는 1,500대 이상의 차량을 커버하며, 연간 5,700톤 이상의 탄소 배출량 절감 효과를 낸다. 이 전력으로 레인저 생산에 필요한 에너지의 최대 20%를 지원하며, 연간 약 2만1000대의 차량 생산에 동원된다.

업계 최대 규모의 알루미늄 재활용으로 자원 순환 모델 선도= 알루미늄은 태양광 패널부터 전기차까지 청정에너지 전환에 필수적인 소재다. 그러나 1차 알루미늄 제련은 막대한 전력을 필요로 하며, 화석연료 가격의 급등은 미국 내 알루미늄 산업의 지속가능성을 위협하고 있다.

포드는 공장 내에서 발생하는 알루미늄 폐기물을 최대한 재활용하여 차량 생산에 재투입하는 ‘클로즈드 루프(Closed-Loop) 시스템’을 운영하고 있다. 알루미늄 판재 공급업체와 협력해 재활용 전용 합금을 공동 개발하고, 부품 성형 및 스탬핑 과정에서 발생하는 금속 조각을 선별하여 다시 합금에 투입한다.

이 시스템을 통해 매달 최대 2천만 파운드(약 9,000톤)의 고강도 군용 규격 알루미늄 합금이 회수되는데, 자동차 업계에서는 최대 규모다. 또한 재활용 알루미늄은 신규 제련 알루미늄보다 온실가스 배출량을 95% 줄이고, 에너지와 물 사용도 크게 절감한다. 포드의 클로즈드 루프 시스템은 자원 효율성을 극대화하고 생산 공정의 지속가능성을 실현하는 대표 사례다.

플라스틱 대신 올리브나무로 재탄생한 부품= 포드는 그동안 지속가능 소재에 대한 다양한 연구를 선도해왔으며, 그 결과 일부 소재는 실제 차량에도 적용되었다. 예를 들어, 업계 최초로 도입한 대두 기반 발포시트, 요거트 용기 등 소비자 재활용 플라스틱을 활용한 머스탱 마크-E 프렁크 인서트, 해양 폐플라스틱을 활용한 브롱코 스포츠의 와이어링 하니스 클립 등이 대표적이다.

이러한 배경에서 포드 쾰른 연구팀은 올리브나무 폐기물을 자동차 부품 원료로 재활용하는 혁신 연구 프로젝트를 시작했다. 유럽에서는 매년 올리브나무 가지치기 과정에서 약 7백만 톤의 폐기물이 발생한다.

포드는 ‘COMPOlive’ 프로젝트의 일환으로 이 올리브나무 섬유를 재활용 플라스틱과 혼합해 자동차 부품 시제품을 제작했다. 시제품은 올리브나무 섬유 40%와 재활용 폴리프로필렌 플라스틱 60%로 구성된 소재를 열처리 및 사출 성형 방식으로 제작했으며, 사용된 폐기물은 세계 최대 올리브유 생산지인 스페인 안달루시아 지역에서 공급받았다.

이렇게 생산된 경량화된 지속가능 소재는 자동차 부품에 사용되는 플라스틱의 양을 줄이고, 차량 전체의 탄소발자국을 낮추는 동시에, 포드가 목표로 하는 재활용 및 재생 가능 소재 비중 확대에도 크게 기여한다.

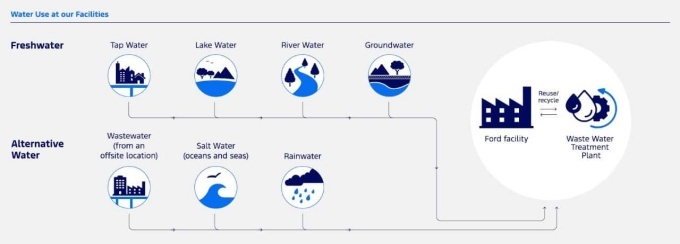

철저한 수자원 절약 제조공정= 포드는 수자원 관리(Water Stewardship)가 지속가능성의 핵심 우선 과제라고 공개 선언한 최초의 기업 중 하나이다. 제조 공정에서는 새로운 공업용수를 대신해 식수 등 인체 소비 목적에만 담수를 사용하는 것을 장기 목표로 설정하고 있다.

포드에서는 제조 시스템 전반에 물 사용 효율을 높이는 기술과 공정을 도입하고 있으며, 빗물, 외부 기관의 폐수 등 대체 수자원을 적극 활용하는 방식으로 담수 사용을 최소화하고 있다. 2000년 이후 연간 물 사용량을 75.5% 감축, 누적 약 2000억 갤런(약 7.6억 톤)의 수자원을 절약했다. 이는 180만 가구가 1년 동안 사용할 수 있는 물의 양에 해당한다.

정영창 기자 jyc@automorning.com